『导读』据记者了解到,在这样的德瑞博汽车的生产车间内,平均每3分钟就可以下线一台德瑞博汽车。这种高效率技术水平不仅在行业内处于领先地位,在国内处引领水准,同时也代表了中国新能源汽车先进生产水平。现在,就让走进德瑞博家族的“三分钟完美工厂”一探究竟吧!

(中国电动汽车网报道 记者 杨苗) 2016年11月7日,德瑞博公司产品维修技师和研发中心成员,特进行了一次德瑞博汽车南海金沙滩环海公路158公里长距离续行里程拉练测试,路况崎岖程度暂且不议。但值得一提的是车队在行进在风景秀丽、弯转连绵的环海公路上,醒目的活动标志却吸引了众多的路人关注。他们纷纷围观咨询请求围观试驾,参与热情高涨,主办方只能额外约延长了30分钟的现场体验。

现场收获的外观时尚、乘坐舒适、驾驶灵活等溢美之词也让我们疑惑,到底是怎么样完善的汽车工艺设备才能生产出如此受欢迎的小型电动汽车。这一次的“工厂探秘”活动就让我们看到了德瑞博汽车工厂的先进、高效以及高品质。

1.3分钟背后的秘密, 探德瑞博汽车生产线探秘

据记者了解到,在这样的德瑞博汽车的生产车间内,平均每3分钟就可以下线一台德瑞博汽车。这种高效率技术水平不仅在行业内处于领先地位,在国内处引领水准,同时也代表了中国新能源汽车先进生产水平。现在,就让走进德瑞博家族的“三分钟完美工厂”一探究竟吧!

2.精度十足的冲压技术

冲压车间是生产制造的第一个环节,冲压车间生产的关键是模具,它们是保证生产质量和精度的关键。经过冲压后制成车身主体侧围、车门、前机盖等部件,那么小编现在就带领大家走进德瑞博传说中精度十足的冲压车间。

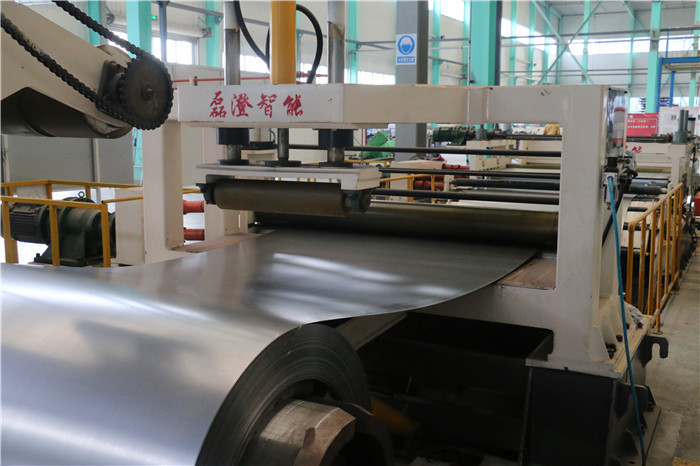

德瑞博汽车可自行完成开卷剪切、落料工序

德瑞博汽车采用高精度机械冲压机群,确保高进度、高效率生产

正在进行工作的冲压设备

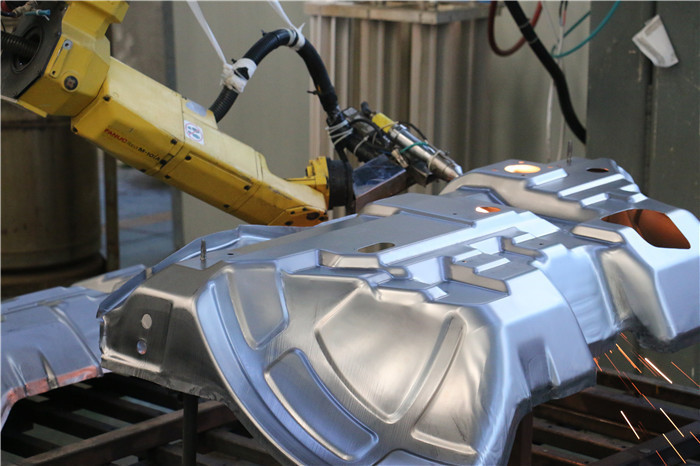

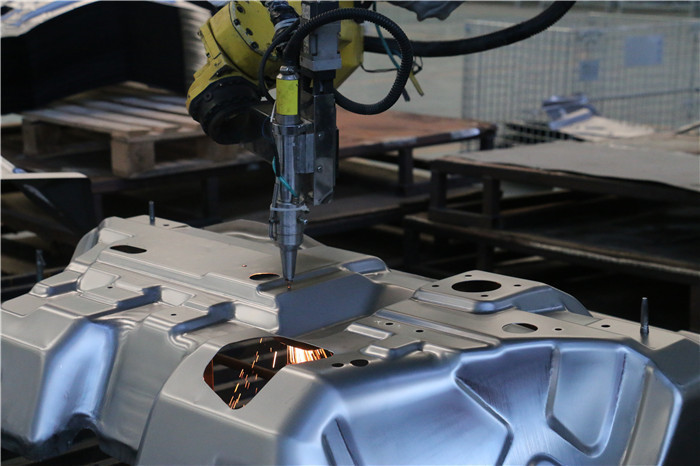

切割线上工作中的机械手臂

在切割生产线,机械手臂灵活地进行着切割、打孔等流程,声音很小,安静的环境为工作人员提供了轻松良好的工作环境。

经过检验合格的冲压件被码放到专用的货架上存放

经过检验合格的冲压件将被送到指定仓库进行暂时保存,等待被送入焊装车间进行白车身焊装。

3.完全自动化焊装车间

在整车底盘的焊接流水线上,10台机器手臂同时在流水线上挥舞,据德瑞博工作人员介绍,单辆德瑞博产品车底盘有600多个焊接点,全部由机器人完成。

分焊线上,正在进行人工焊接工作

在整车底盘的焊接流水线上,10台机器手臂同时在流水线上挥舞

质检员通过目视配合手掌的触感对白车身表面进行检查

经过检验合格的白车身将被运送至涂装车间进行漆面喷涂,接下来就是给他穿衣服了。

4.承上启下的标准工艺涂装

在涂装车间生产线上,为了确保每一台产品的美观性和耐腐蚀性,每一台产品经过自动输送系统到磷化前处理再到脱水烘干烘干固化 — 加热设备 — 静电喷粉/喷漆 — 检验 — 下件等多成工序,确保了稳定而符合标准的工艺状态和参数,平均每3分钟完成1台车的喷涂。

专业吊装设备将白车身自焊装车间运送至涂装车间

电泳中的白车身壳体

电泳后的白车进入下一生产工序:涂胶

人工完成对白车身进行擦拭、涂胶、密封等工序

中涂和面漆工序采用自动喷涂机器人和人工相配合

烘干后即将出炉的德瑞博极地白车身

在抛光检测工位,工人利用平行光线对车身漆面进行仔细检查,检验合格后的车身将被送至整车生产的最后一个车间——总装车间。

5.高精度总装车间,确保产品调试精度和质量

德瑞博汽车总装车间采用年产15万辆的总装线,拥有600米长的工艺装备。 总装流水线采用ERP、同步供货和免检上料体系,确保上线零部件质量和物流成本,高精度动态整车参数检测线,确保产品调试精度和质量,德国博世电动工具,确保精准的扭矩和装配效率。

完成涂装的车身经过空中走廊开始了由车身到整车的过度

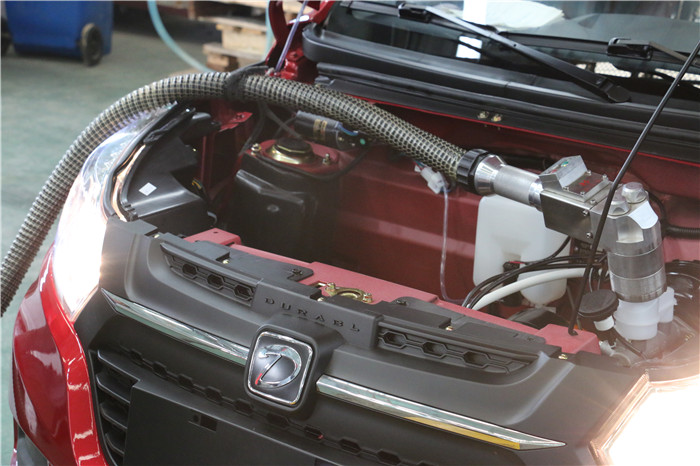

整车线束、机盖锁等部件的安装

工人利用升降机对后桥总成进行安装

为了保证保险杠安装的准确性和效率,需要两名工人从两侧同时进行作业

悬架、动力系统等高工位作业完成后,车身将通过连廊自动转入低工位

工作人员为德瑞博汽车安装车门框密封条

安装上简单内饰的车身

自动加注机为车辆加注制动液

四轮定位自动检测

声光测试

外观检测区待检车辆

6.以对产品“找茬儿”的态度,确保产品高品质

从产品冲压到总装,德瑞博以对产品“找茬儿”的态度,确保高品质的实现。在产品研发和创新方面,德瑞博具有行业内最大规模的研发中心:上海为研发中心、重庆为动力系统中心,均由国内外专家组成,拥有进口汽车的研发装备,每年设计两款新车型投入市场。

据中国电动汽车网的记者了解到,目前德瑞博已拥有车身轻量化、电驱动力、混合动力、智能永磁同步电机、无腻子车身、锂离子电池管理等新能源汽车核心技术,以及国内首创的双电机驱动、油电混合技术等国家专利。除此之外,德瑞博现有“260”、“320”、“360”及未来智能设计等多平台,近20款车型正式批量生产并投放市场,产品销往全国各地。

2017年的德瑞博更是斗志满满,计划年底之前在京沪、京广干线上规划选址建立两个生产基地,规划产能分别为30万辆,加上目前的威海工厂,整体将达到年产90万辆的生产能力。